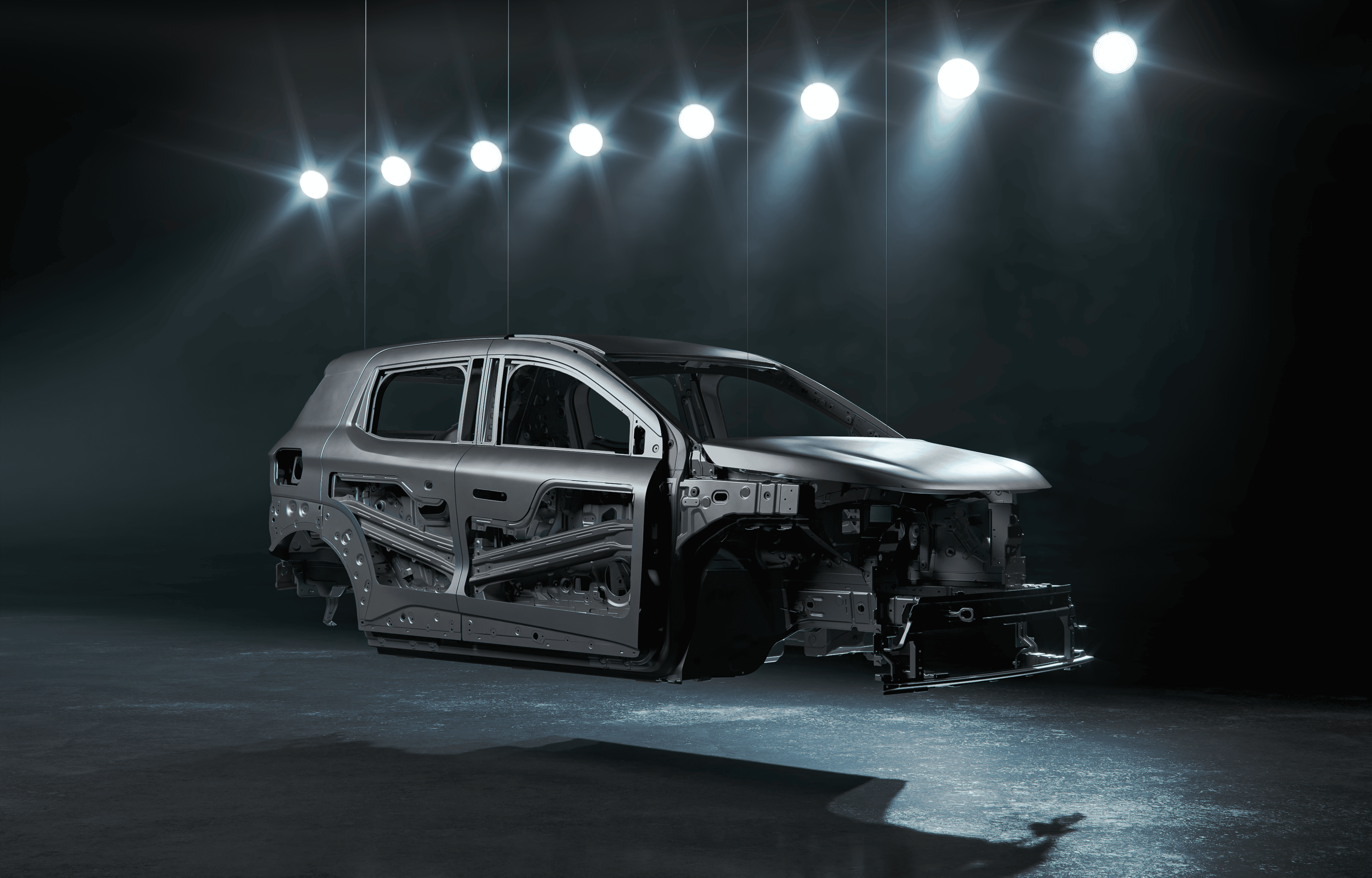

«Атом» станет первым российским серийным автомобилем с распашными автоматическими дверями и проемом без центральной стойки

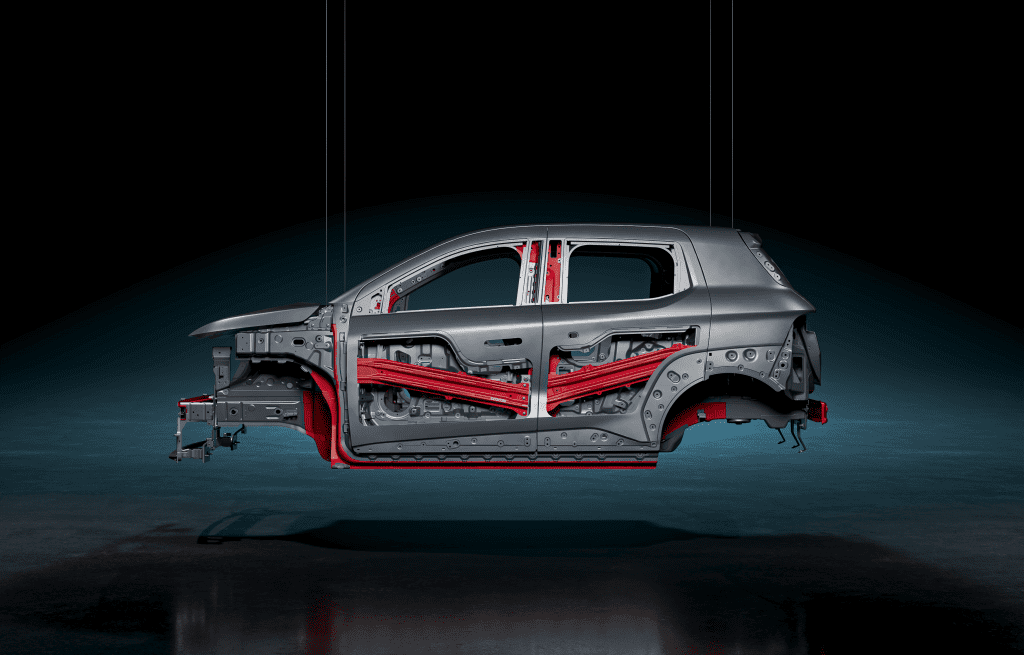

Конструкция кузова разработана с учетом высоких требований безопасности как для пассажиров, так и для пешеходов. При изготовлении кузова используются пять различных материалов (высокопрочная сталь класса PHS для горячей штамповки, улучшенная высокопрочная сталь AHSS, высокопрочная низколегированная сталь HSLA, мягкая высокоуглеродистая сталь MILD и алюминий), которые обладают разными свойствами: прочностью и мягкостью. Это необходимо для устойчивости к ударам и гашения кинетической энергии.

При разработке «Атома» инженеры ориентировались на российские, европейские и китайские сертификационные требования, а также рейтинги безопасности ARCAP, C-NCAP и ENCAP.

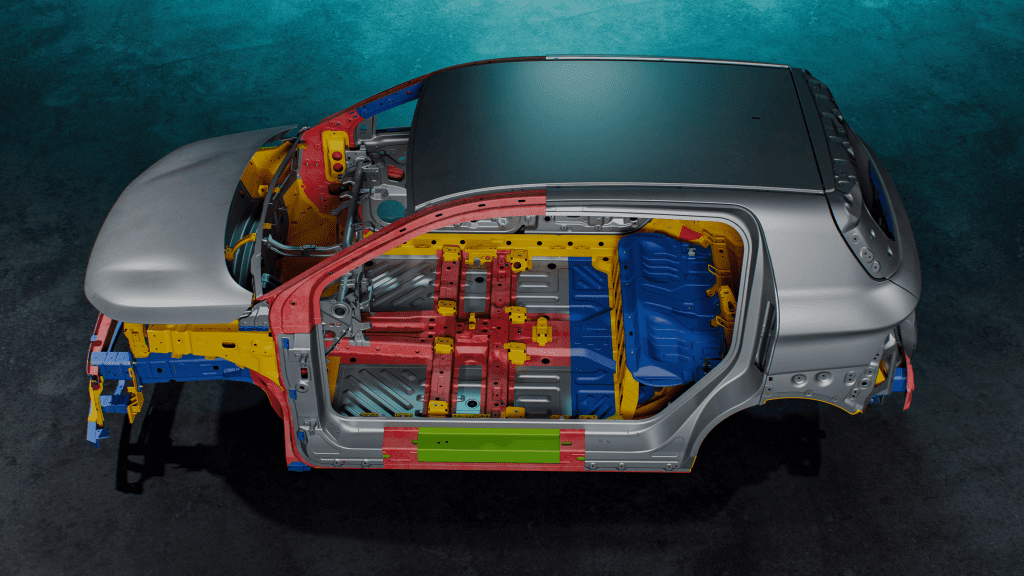

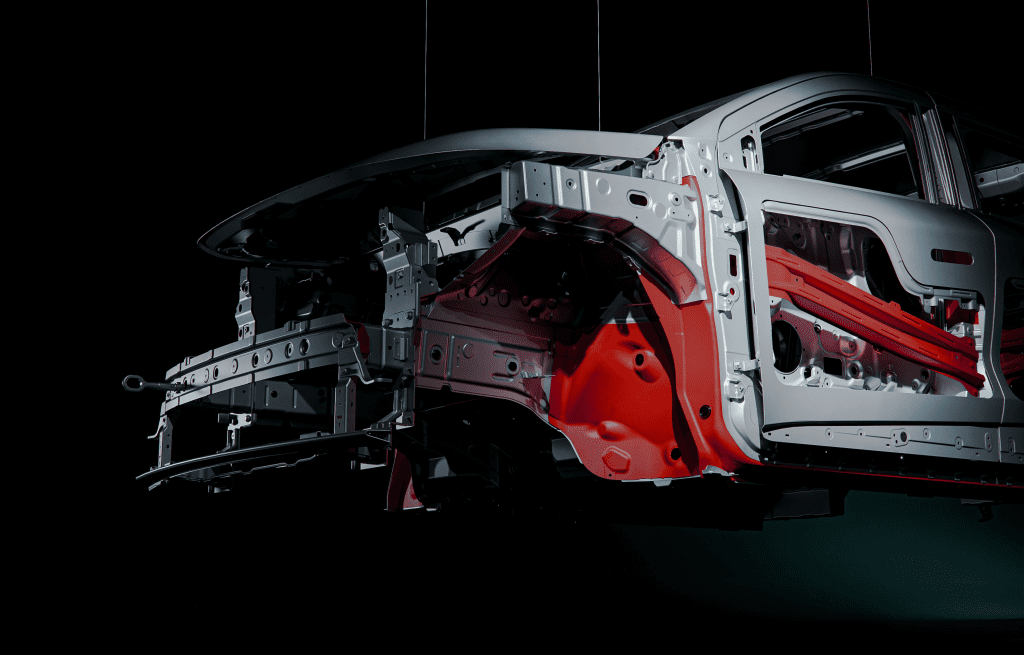

При производстве силовых элементов каркаса кузова применяется технология горячей штамповки. Ее используют для изготовления деталей сложной формы с высокой прочностью. Изделие, созданное с применением горячей штамповки, легче и в три раза прочнее, чем аналогичная деталь обычной штамповки. Это позволяет создавать элементы кузова, которые обеспечивают необходимый уровень пассивной безопасности, а также улучшают общие характеристики автомобиля.

Основные силовые элементы каркаса кузова, выполненные методом горячей штамповки: части пола, переднего тоннеля, элементы боковин и зон безопасности, брусья безопасности и усилители в дверях

При фронтальном ударе задействована система лонжеронов, которая гасит энергию. Передняя часть автомобиля имеет особую конструкцию, минимизирующую урон для пешеходов при возможном наезде, а для обеспечения безопасности пассажиров «Атома» используется «клетка» из стали высокой прочности и силовых элементов каркаса кузова.

Для обеспечения безопасности при боковом ударе центральная стойка интегрирована в двери. Замки дверей расположены на порогах, а створки дополнительно замыкаются друг с другом. Основную нагрузку при боковом ударе принимают на себя усиленные пороги и двери.

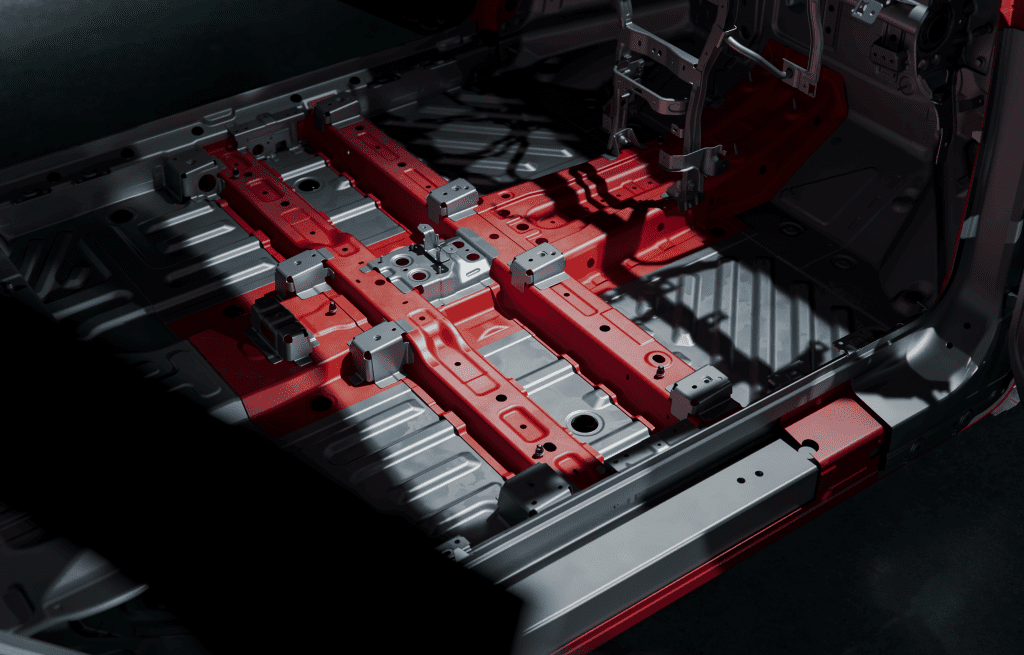

При боковом ударе о столб большую нагрузку берет на себя порог. Балка порога электромобиля имеет запатентованную конструкцию и структуру в поперечном сечении, а внешняя часть профиля имеет трапециевидную форму, которая нужна для погашения энергии удара. Основная задача порогов — предотвратить повреждения и защитить батарею от разрушения. В совокупности такая конструкция сохраняет жизненное пространство внутри салона и обеспечивает необходимую жесткость кузова.

Практически все элементы кузова будут оцинкованы с обеих сторон. Исключение составляют только те детали, которые не нуждаются в оцинковке, например, элементы горячей штамповки, шасси, поперечина панели приборов и детали внутри салона. Количество цинка 100–140 г/м2 и 50–70 г на одну сторону, толщина цинка 7–10 мкм. Для изготовления деталей методом горячей штамповки мы используем сталь 22MnB5 покрытую AS150 (Al-Si).

Для защиты кузова от коррозии также будет применяться технология нанесения катафорезного грунта и обработка скрытых полостей кузова воском.

Перед запуском серийного производства будут проведены испытания и три раунда краш-тестов для валидации результатов компьютерного моделирования. На их основе в конструкцию могут быть внесены финальные оптимизации для обеспечения паритета с результатами компьютерных моделирований.

Цель испытаний — подтвердить высокий уровень безопасности «Атома» и получить результат, эквивалентный четырем звездам по рейтингу безопасности C-NCAP.

Источник: 5koleso.ru